به طور کلی در اثر سختی آب در واحدهای صنعتی مختلف، رسوبات به سرعت بر روی سطوح

مبدلهای حرارتی نمایان میگردد. رسوبات باعث گرفتگی مسیر، کاهش نرخ انتقال حرارت و افزایش افت فشار در تجهیزات گردیده که نهایتاً میتواند باعث ایجاد خوردگی بر روی سطوح مذکور نیز گردد. روش سنتی جهت مقابله با این رسوبات،

سختی گیر رزینی و تزریق مواد شیمیایی آنتی اسکالانت است که این مواد بعضاً دارای فلزات سنگین بوده که استفاده از آن نیز خطرات و مشکلات زیست محیطی را به همراه دارد. بطور کلی دو گروه مواد شیمیایی مورد استفاده قرار میگیرد.

الف – مواد شیمیایی ضد رسوب ( آنتی اسکالانت) که مانع از تشکیل رسوبات معدنی با استفاده از روش معلق سازی میشوند و پایه فسفات دارند. مواد آنتی اسکالانت از رسوبگذاری مواد معدنی فسفات، کربنات و سولفات و نمکهای کلسیم و منیزیم و سدیم جلوگیری میکند.

ب – مواد شیمیایی ضد خوردگی نظیر نمکهای فلزی کروم و روی که جهت مقابله با خوردگی مورد استفاده قرار میگیرند. همچنین یونهای روی و کروم خاصیت گند زدایی و از بین بردن جلبک و باکتری- را نیز دارا هستند.

مواد شیمیایی دارای هزینههای بسیار بالا هستند. علاوه بر آن نگهداری این مواد دستورالعملهای سختی دارد و در حمل و نقل این مواد نیز میبایست دستورالعملهای HSE به طور کامل رعایت گردد.

جهت ارزیابی سختی گیرهای غیرشیمیایی (اصلاحگرهای فیزیکی)، در ابتدا از نمایندگان و تولید کنندگان دستگاههای مغناطیسی و الکترونیکی متفاوتی دعوت به عمل آمد. این اقدام در جهت آشنا شدن نمایندگان با محل کاربردی دستگاهها در این واحد صنعتی انجام گردید تا هریک بتوانند بهترین دستگاه خود را پیشنهاد بدهند. پس از دریافت پیشنهادهای مختلف از نمایندگان، موارد فنی، تئوری کارکرد و جنبههای عملی دستگاهها، مورد مطالعه و بررسی تیم تحقیقاتی آزمایشگاهی انجام شد و حتی با واحدهای صنعتی مشابه که نمونههایی از دستگاههای مغناطیسی را نصب نموده بودند و در مراحل آزمایشی جلوتری بودند نیز مشاورههایی انجام شد. پس از مطالعات عمیق بر روی موضوع و مشاهدات دقیقی از عملکرد دستگاههای موجود، مهندسین مجموعه به این جمع بندی رسیدند که تکنولوژی نوین رسوبزدای هیدروفلو تحولی در عرصه رفع رسوبات است و جایگزین مناسبی برای شیوههای سنتی و قدیمی مقابله با رسوبات است.

رسوبزدای هیدروفلو مدلC120 برای انجام تست عملکردی انتخاب و نصب گردید. هدف از این آزمایش بررسی عملکرد دستگاه هیدروفلو در رسوب زدایی رسوبات در یک مدار سیستم خنک کننده و همچنین اثر دستگاه بر رفع خوردگی در مبدلهای حرارتی و سیستم لولهکشی است.

انتخاب مبدل حرارتی جهت آزمایش

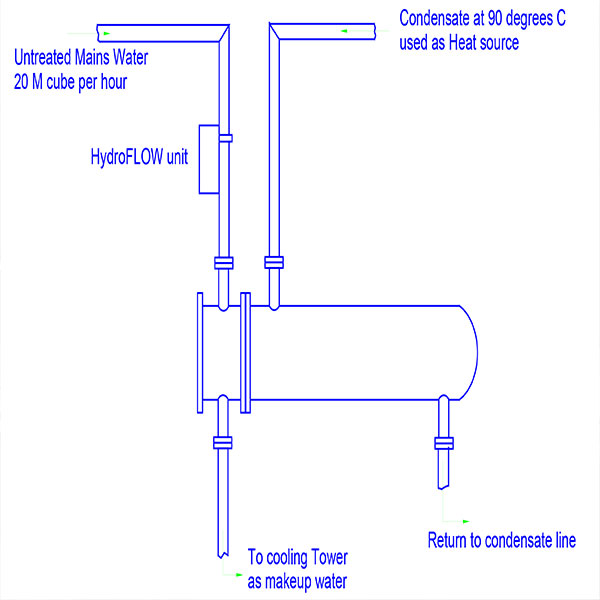

در این مرحله از یک مبدل حرارتی از نوع پوسته – لوله استفاده گردید. این مبدل را رسوباتی از انواع مختلف در برگرفته بود. این اندازه گیری تاثیر دستگاه هیدروفلو در فرآیند رسوب زدایی را نشان می دهد. دستگاه رسوب زدای الکترونیکی هیدروفلو مدل C120 بر روی لوله ورودی مبدل حرارتی با دبی آب سخت 20 متر مکعب در ساعت نصب گردید. افزایش دمای آب خروجی مدار خنک کننده مبدل در حدود 15 الی 20 درجه سانتیگراد اندازه گیری گردید. فشارهای زیادی در جهت وضع قوانین سخت گیرانهتر در خصوص استفاده از آلایندههای شیمیایی و فلزات سنگین در جهت کاهش آلودگیهای زیست محیطی وجود دارد. تولید کنندگان مواد شیمیایی، تولید مواد را با پایههای گیاهی در دستور کار قرارداده اند، به نحوی که طبق ادعای این تولیدکنندگان این مواد غیر سمی و دوستدار محیط زیست است. کارآمدی این مواد میبایست مورد بررسی بیشتری قرارگیرد، زیرا که اظهارات و عقاید متفاوتی در میان استفادهکنندگان از این مواد پس از مصرف وجود دارد .

مراحل آزمایش دستگاه رسوبزدای هیدروفلو

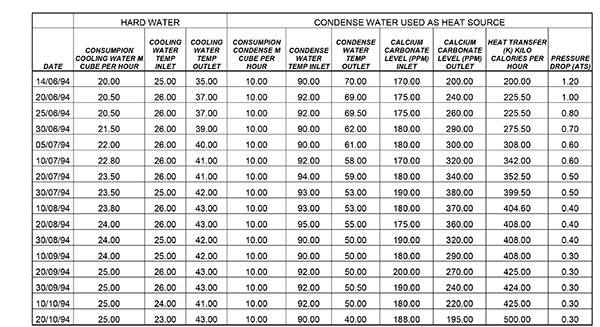

جهت بررسی عملکرد، مقدار دبی آب سرد خنک کننده به طور کامل در این مدت اندازه گیری گردید. به طور متوسط دبی آب خنک کننده در حدود 20 الی 25 متر مکعب در ساعت بوده است. همچنین دمای آب ورودی و خروجی مبدل نیز با دقت اندازه گیری و ثبت گردیده و دبی سیال خنک شونده در حدود 10 متر مکعب بر ساعت و دمای آب ورودی در حدود 90 الی 95 درجه سانتیگراد ثبت شده است. اندازه گیری مقدار املاح کربنات کلسیم در آب ورودی و خروجی نیز از دیگر موارد مهم بررسی اختلاف فشار ورودی و خروجی در مبدل، توسط فشار سنج نیز در این دوره پنج ماهه، پارامتر مهمی در بررسی روند عملکرد دستگاه بوده است. دماسنج و فشارسنج در ورودی و خروجی لولهها نصب گردید تا موارد سه گانه ذیل مورد بررسی قرارگیرد.

الف – اثر دستگاه رسوب زدای هیدروفلو بر روی رسوب های موجود در سیستم.

ب – جلوگیری از تشکیل رسوب در مبدل با آب سخت ورودی، فاقد مواد شیمیایی.

ج – قابلیت دستگاه در کاهش نرخ خوردگی.

ثبت نتایج و دستیابی به اهداف

جدول ذیل نتایج این آزمایش را نشان می دهد. این نتایج هر 5 روز یکبار و به مدت 5 ماه برداشت شده است.

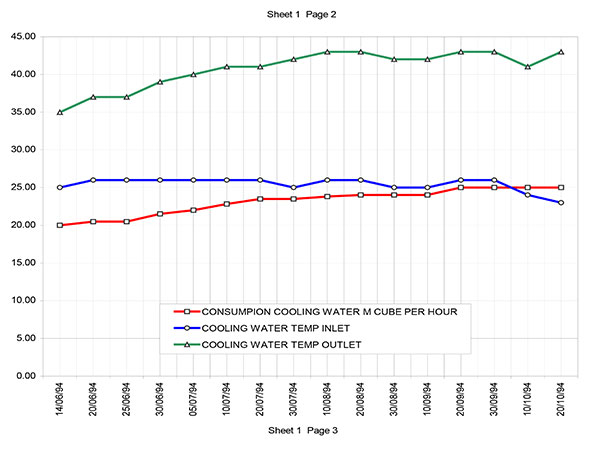

جهت بررسی ساده تر اطلاعات جدول فوق در منحنیهای ذیل نمایش داده شده است. در منحنی شماره یک دبی آب خنک کننده را با رنگ آبی نمایش میدهد که در مدت انجام آزمایش در حدود 20 الی 25 متر مکعب در ساعت بوده است. دمای آب ورودی خنک کننده به مبدل حرارتی نیز در حدود 23 الی 26 درجه سانتیگراد است. دمای آب خروجی سیال خنک کننده در ابتدا 35 درجه سانتیگراد بوده که به مرور زمان مقدار دمای آب خروجی به تدریج افزایش پیدا مینماید. این منحنی به وضوح مراحل تدریجی رسوب زدایی را با افزایش دمای آب خروجی در مبدل حرارتی نمایش میدهد. (منحنی سبز رنگ)